Hướng Dẫn Kỹ Thuật Khuôn Mẫu Từ Cơ Bản Đến Nâng Cao

Khuôn mẫu là công cụ quan trọng trong sản xuất công nghiệp, giúp tạo ra các sản phẩm đồng nhất, chính xác, và hiệu quả về chi phí. Việc thiết kế, chế tạo và vận hành khuôn mẫu yêu cầu sự am hiểu sâu rộng về kỹ thuật, vật liệu và công nghệ. Bài viết này sẽ hướng dẫn chi tiết các khía cạnh liên quan đến kỹ thuật khuôn mẫu, từ cơ bản đến nâng cao.

1. Khuôn Mẫu Là Gì?

Khuôn mẫu là dụng cụ được chế tạo nhằm tạo hình sản phẩm từ nguyên liệu, thường được sử dụng trong các quy trình như ép nhựa, đúc kim loại, dập nguội, hoặc ép nóng.

- Mục đích: Đảm bảo sản phẩm có hình dáng, kích thước và chất lượng đồng nhất.

- Ứng dụng: Trong nhiều ngành công nghiệp như ô tô, điện tử, y tế, và bao bì

2. Các Loại Khuôn Mẫu Cơ Bản

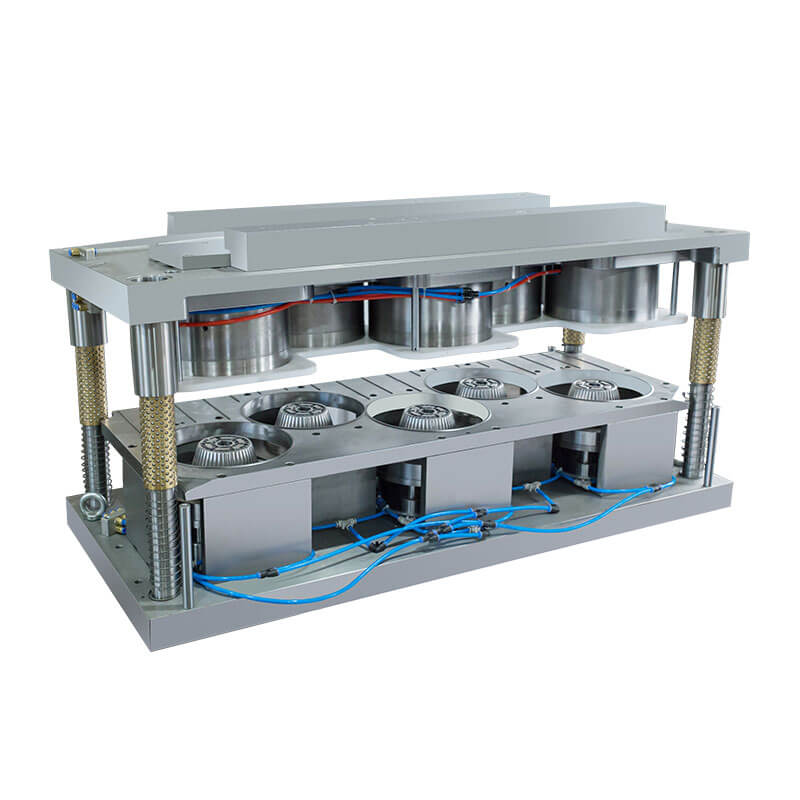

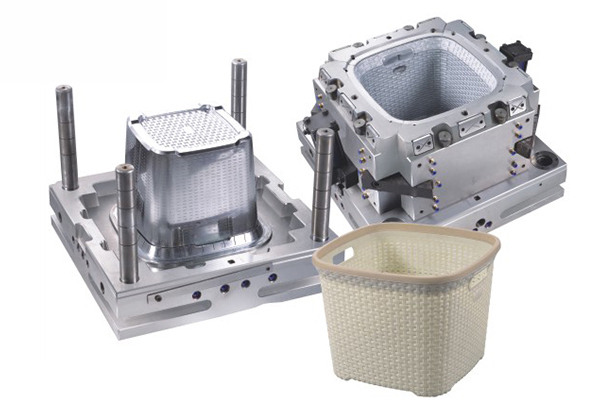

2.1. Khuôn ép phun (Injection Molding Mold)

- Ứng dụng: Sản xuất các sản phẩm nhựa như vỏ điện thoại, linh kiện ô tô.

- Cấu tạo:

- Khuôn cố định: Phần gắn cố định vào máy ép.

- Khuôn di động: Phần di chuyển trong quá trình đóng/mở khuôn.

- Hệ thống kênh dẫn nhựa: Đưa nhựa lỏng từ máy ép vào lòng khuôn.

2.2. Khuôn đúc (Casting Mold)

- Ứng dụng: Chế tạo sản phẩm từ kim loại như nhôm, đồng, thép.

- Đặc điểm: Yêu cầu vật liệu chịu nhiệt cao để chịu được nhiệt độ nóng chảy của kim loại.

2.3. Khuôn dập (Stamping Die)

- Ứng dụng: Gia công kim loại tấm thành hình dạng mong muốn.

- Cấu tạo: Bao gồm khuôn cối (die) và khuôn đột (punch).

2.4. Khuôn thổi (Blow Molding Mold)

- Ứng dụng: Sản xuất các sản phẩm rỗng như chai nhựa, bình chứa.

- Quy trình: Thổi khí nén vào một phôi nhựa nóng để tạo hình.

3. Quy Trình Thiết Kế Khuôn Mẫu

3.1. Xác định yêu cầu sản phẩm

Trước khi bắt tay vào thiết kế, cần hiểu rõ yêu cầu kỹ thuật của sản phẩm:

- Hình dạng, kích thước, và độ chính xác.

- Loại vật liệu sử dụng.

- Sản lượng sản xuất.

3.2. Lựa chọn vật liệu khuôn

Vật liệu khuôn phải đảm bảo các yêu cầu về độ cứng, độ bền, khả năng chịu mài mòn và nhiệt độ.

- Thép công cụ (Tool Steel): Phù hợp với khuôn dập và khuôn đúc.

- Nhôm: Sử dụng trong khuôn mẫu yêu cầu nhẹ và độ dẫn nhiệt cao.

3.3. Thiết kế mô phỏng

Sử dụng phần mềm CAD (Computer-Aided Design) để mô phỏng thiết kế khuôn.

- Kiểm tra độ chính xác và tính khả thi.

- Phân tích dòng chảy của vật liệu (Flow Analysis) để đảm bảo chất lượng sản phẩm.

3.4. Gia công khuôn mẫu

Các công nghệ gia công phổ biến bao gồm:

- Gia công CNC: Đảm bảo độ chính xác cao.

- In 3D: Tạo mẫu nhanh để kiểm tra thiết kế.

- Cắt EDM (Electrical Discharge Machining): Gia công các chi tiết phức tạp.

4. Quy Trình Vận Hành Khuôn Mẫu

4.1. Lắp đặt khuôn

- Đảm bảo khuôn được lắp đúng vị trí trên máy móc sản xuất.

- Kiểm tra hệ thống kẹp, hệ thống làm mát và đường dẫn nguyên liệu.

4.2. Kiểm tra trước sản xuất

- Vận hành thử khuôn để kiểm tra độ kín khít và độ chính xác.

- Đảm bảo không có lỗi trong hệ thống dẫn nguyên liệu và cơ chế đóng/mở khuôn.

4.3. Sản xuất

- Theo dõi nhiệt độ, áp suất và thời gian chu kỳ để đảm bảo sản phẩm đạt chất lượng mong muốn.

- Sử dụng các thiết bị đo lường để kiểm tra sản phẩm sau khi sản xuất.

4.4. Bảo trì và sửa chữa

- Làm sạch khuôn sau mỗi chu kỳ sản xuất.

- Kiểm tra và thay thế các bộ phận bị mòn để đảm bảo tuổi thọ khuôn.

5. Các Vấn Đề Thường Gặp Và Cách Khắc Phục

5.1. Bavia (Flash)

- Nguyên nhân: Áp suất phun quá cao hoặc khuôn không kín khít.

- Giải pháp: Giảm áp suất phun hoặc sửa chữa khuôn.

5.2. Lỗ khí (Air Traps)

- Nguyên nhân: Không khí bị kẹt trong khuôn.

- Giải pháp: Bổ sung hệ thống thoát khí (venting).

5.3. Co ngót (Shrinkage)

- Nguyên nhân: Nguyên liệu không được làm nguội đồng đều.

- Giải pháp: Điều chỉnh nhiệt độ khuôn và thời gian làm nguội.

5.4. Biến dạng (Warping)

- Nguyên nhân: Căng thẳng không đều trong vật liệu.

- Giải pháp: Thiết kế lại khuôn để cân bằng áp lực.

6. Công Nghệ Hiện Đại Trong Kỹ Thuật Khuôn Mẫu

6.1. Mô phỏng 3D

Phần mềm mô phỏng giúp dự đoán và tối ưu hóa thiết kế khuôn trước khi chế tạo.

6.2. In 3D khuôn mẫu

Công nghệ in 3D cho phép tạo mẫu khuôn nhanh chóng, tiết kiệm thời gian và chi phí.

6.3. Khuôn thông minh

Khuôn mẫu tích hợp cảm biến để theo dõi nhiệt độ, áp suất và phát hiện lỗi sớm trong quá trình sản xuất.

Kết Luận

Kỹ thuật khuôn mẫu là một lĩnh vực phức tạp nhưng đầy tiềm năng, đòi hỏi sự kết hợp giữa kiến thức cơ bản và công nghệ tiên tiến. Với sự phát triển của ngành công nghiệp 4.0, kỹ thuật khuôn mẫu đang bước vào một giai đoạn mới, nơi các giải pháp tự động hóa và thông minh đóng vai trò quan trọng.

Việc nắm vững quy trình thiết kế, chế tạo và vận hành khuôn mẫu không chỉ giúp tối ưu hóa hiệu quả sản xuất mà còn đảm bảo chất lượng sản phẩm và sự hài lòng của khách hàng. Đây chính là nền tảng để các doanh nghiệp sản xuất vươn lên trong môi trường cạnh tranh khốc liệt hiện nay.